Matryx, plus qu’un tissu technique

Les marques qui utilisent du tissu Matryx dans leurs chaussures de trail revendiquent toutes les mêmes avantages : légèreté, respirabilité, durabilité. Pour le comprendre, ce qui se cache derrière ces mots et ce que cela implique, il faut suivre le processus de fabrication du produit complet, dont le tissu est un composant central.

Matière, fibre, fil

Dans l’industrie textile, la base de tout élément est une matière qui se présente généralement sous forme de fibres. On pourra les classer en 2 catégories et 6 grandes familles :

Fibres naturelles : végétales (coton, lin), animales (laine, soie), minérale (amiante)

Fibres synthétiques : régénéré (viscose), polymère (polyester, aramide), inorganique (verre, carbone)

Une fois extraites/produites, les fibres sont filées pour obtenir un élément utilisable par l’Homme : le fil. Selon les caractéristiques des fibres qui le composent, sa méthode de filage et sa section, le fil aura des propriétés spécifiques : élasticité, résistance en traction, à la chaleur, chimique, etc. On peut aussi traiter au fil pour lui ajouter des caractéristiques supplémentaires : hydrophobie, résistance à l’abrasion…

En fonction des caractéristiques souhaitées pour son tissu, Matryx sélectionne méticuleusement les fils qui serviront à la confection. Notons ici que l’approvisionnement se fait avec des fils produits et traités en Europe, et majoritairement en France.

Du fil à la fonction

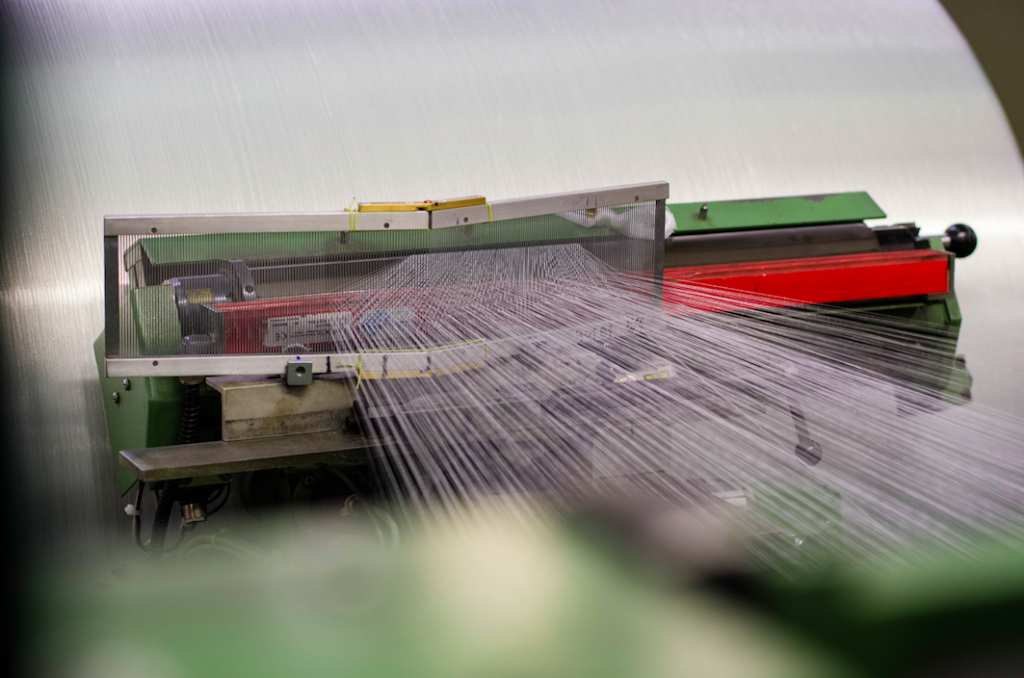

À partir de bobines de fils, le travail du tisseur commence avec l’ourdissage. Une étape qui consiste à préparer tous les fils de la chaîne sur un même rouleau. C’est ici que se dessine la première moitié du tissu, puisque la répartition des fils (matière, grosseur) va donner à la chaîne des propriétés spécifiques (couleurs, caract, mécaniques, etc.).

Ce rouleau est ensuite installé à l’entrée du métier à tisser pour le tissage à proprement parlé. Ici, les fils de chaîne sont alternativement montés et descendus, selon l’agencement voulu, pour faire passer un fil de trame. Celui-ci peut être mis en place à l’aide d’une navette ou bien d’un jet d’air comprimé. L’ensemble est ensuite compacté à l’aide d’un peigne et la machine installe le fil suivant.

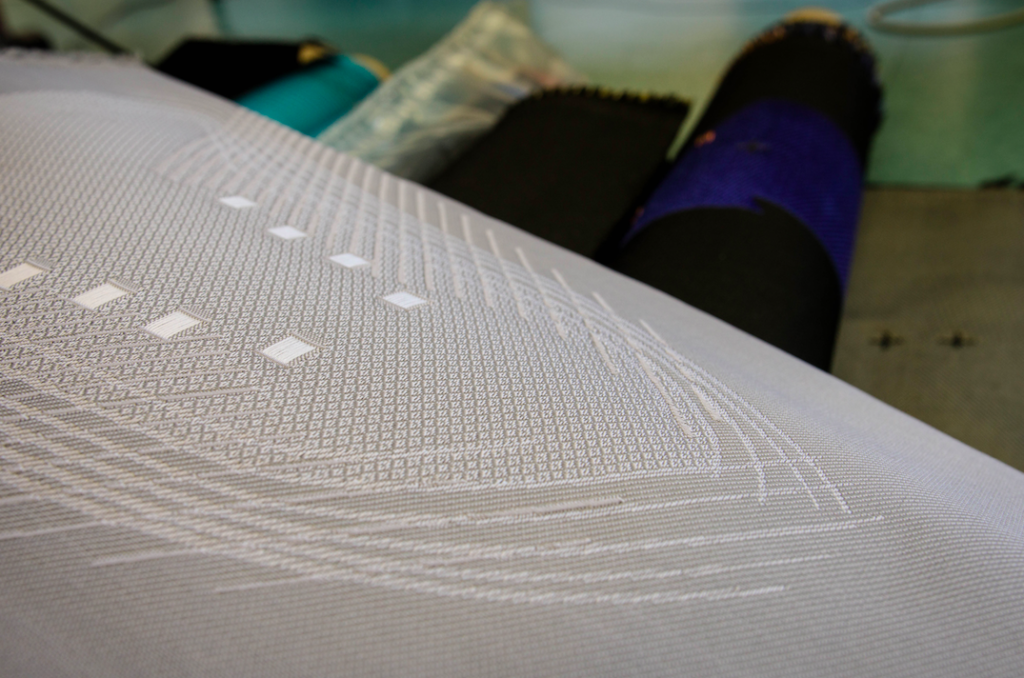

De l’autre côté, un second rouleau enroule le tissu fini. Il est alors prêt pour les étapes de finitions, avec notamment la thermofixation, qui consiste à chauffer le tissu pour lui garantir une stabilité dimensionnelle (limite les déformations non souhaitées).

C’est sur ces étapes de tissage que se concentrent les brevets à la base de Matryx. En effet, en choisissant et en combinant judicieusement certains types des fils pour la chaîne et la trame, tout en jouant sur la tension des fils dans la machine, Matryx peut « zoner » certaines caractéristiques sur son tissu.

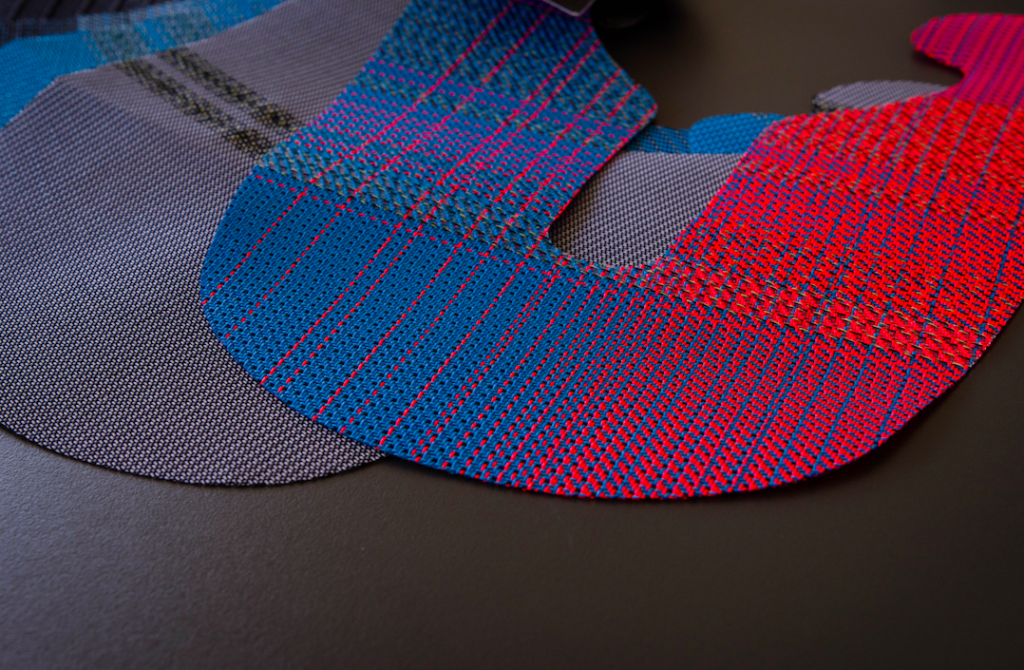

Zonage du tissu Matryx

© Kevin Saussure

Ainsi, à l’image d’un tartan écossais, la marque Ardéchoise est en mesure d’ajouter une plus grande rigidité dans une zone, alors que la zone voisine aura un tissage large et aéré. Besoin d’une bonne résistance à l’abrasion d’un côté ? quelques fils de para-aramide bien placés et notre tissu est presque indestructible.

Dès lors, on visualise facilement l’impact d’une technologie comme celle-ci sur une chaussure. En une seule pièce sans couture, on peut avoir une zone centrale rigide en traction pour assurer le bon maintien du laçage, une zone endurante en flexion au niveau de l’articulation métatarso-phalangienne ainsi qu’une zone aérée sur l’avant pied.

Mais Matryx ne s’arrête pas là. Le métier à tisser classique permet en effet le « zonage » mais reste limité à des motifs simples. Pour aller plus loin, il faut un métier Jacquard : issue d’une série d’inventions entre Lyon et Grenoble, de 1725 à 1801,

Métier Jacquard, une technologie de précision

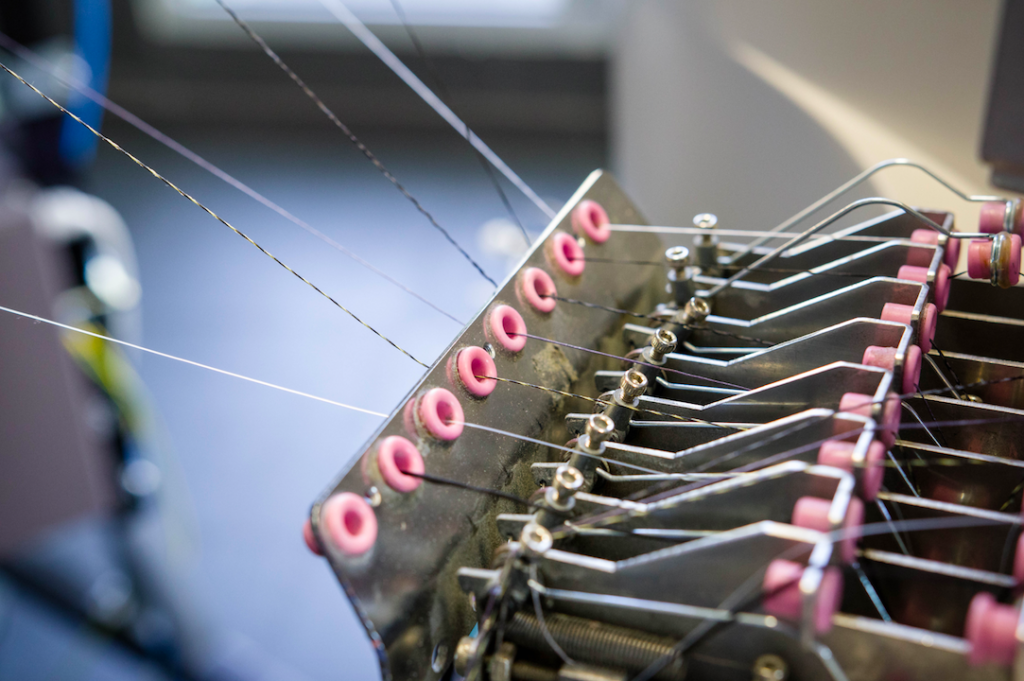

Le métier Jacquard permet de commander chaque fil de chaîne de manière indépendante et automatisée. À l’origine commandé par des cartes perforées, il est aujourd’hui entièrement numérique.

Exploitant cette technologie de précision, Matryx peut ainsi créer et localiser précisément certains agencements de fils pour permettre des conceptions jusque-là difficilement imaginables. Imaginez donc un tissu double épaisseur d’une seule pièce, doux à l’intérieur, résistant à l’extérieur, et où localement, un groupe de fils se sépare du tissu pour former un passant à lacet…

Aujourd’hui, cette technologie permet de créer des zones :

- Respirantes, avec un espacement entre les fils favorisant la ventilation et le séchage du pied.

- Hydrophobes et déperlantes, par l’utilisation de fibres et d’enductions spécifiques (TPU par exemple)

- Rigides, avec l’utilisation de fils plus gros, mono filament, ou même en carbone

- Durables, par l’utilisation de matières comme le polyamide (nylon) ou l’aramide (Kevlar)

- D’interaction, comme les passants à lacets intégrés

- Visibles, avec l’utilisation de fils réfléchissant la lumière.

Matryx rebat les cartes de la conception à la production

En intégrant des zones fonctionnelles à son tissu, Matryx transgresse les modes de confection traditionnels des chaussures. Prenons l’exemple typique d’une tige en tricot alvéolé. Elle offre une bonne respirabilité, mais le maintien du pied n’est pas optimal. Il faut donc ajouter des renforts, en TPU thermocollé à certains endroits, au prix d’une perte de respirabilité et d’un gain de masse. Avec Matryx, le renfort est intégré au tissu sans compromettre la ventilation. Les grains se situent à plusieurs niveaux :

- Pour l’utilisateur, la relation maintien-masse-respirabilité est optimisée, améliorant donc les performances à l’usage.

- Pour le produit, la diminution des éléments d’assemblages (coutures, collages, etc.) permet d’éviter des « points durs », propices aux déchirements, décollements, inconforts… Il est plus durable dans le temps

- pour l’industriel, on évite des opérations d’assemblage manuel, car les fonctions sont intégrées automatiquement au tissage, le coût est optimisé.

Ainsi, en travaillant étroitement avec ses clients pour analyser et comprendre leurs besoins, Matryx est en mesure de concevoir et prototyper des tissus techniques et fonctionnels, à travers un bureau d’étude et un atelier de prototypage complet (ourdissage, tissage, thermofixation) ; pour ensuite confectionner ces tissus localement.

Des perspectives au-delà du simple produit

Pour une marque ou un industriel, l’utilisation de Matryx et l’intégration des fonctions dans le tissu se traduisent par une tige monobloc sur laquelle on peut venir ajouter quelques éléments supplémentaires de manière automatisée (ou semi-automatisé).

Avec la découpe, puis l’assemblage de la semelle, les opérations manuelles sont finalement assez limités. On comprend donc que – au-delà du produit chaussant et de l’usage qui en est fait – c’est toute une chaîne de production qui est remise en question, de la conception à la distribution locale, en passant par la production asiatique.

Avec une fabrication simplifiée et plus facilement automatisable, de nouvelles perspectives apparaissent dans la technicité du produit, mais aussi sa fabrication. L’usine ASF 4.0 possède une capacité de maximale de 500 000 paires/an (une goutte d’eau dans la mer du marché français).

Elle ouvre tout de même une voie vers le retour d’une industrie manufacturière locale, à haute valeur ajoutée, qui tend à maîtriser toute sa chaîne de conception et de production. Un modèle qui ne manque pas d’arguments dans un contexte où la mondialisation de la production montre ses limites.

Pour aller un peu plus loin dans la Matryx

Tissu vs Tricot

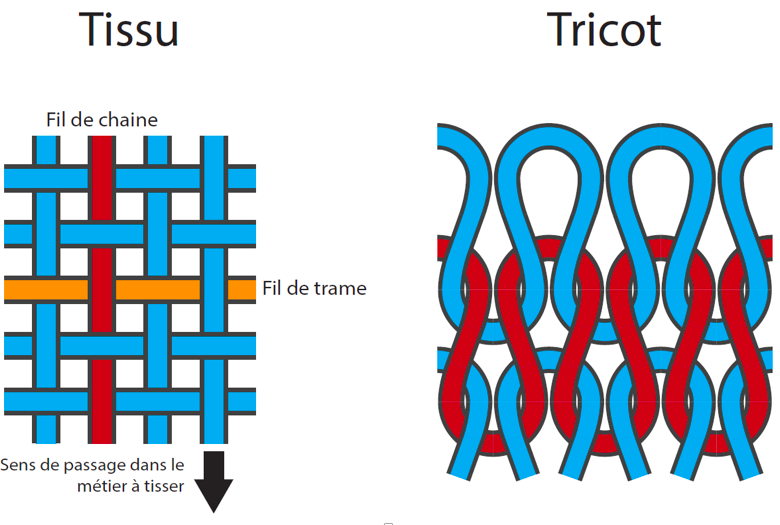

Bien qu’ils soient tous deux composés de fils, le tissu et le tricot diffèrent par leurs modes de fabrication. Le tissu est composé d’une série de fils parallèle qui servent de « structure » – les fils de chaîne – entre lesquels sont insérés des fils de trame selon un agencement spécifique : l’armure. À l’opposé, le tricot est composé d’un ou plusieurs fils organisés en mailles (Mesh, en anglais). Indépendamment du type de fil utilisé, cette différence structurelle implique des caractéristiques physiques différentes : le tricot est souple par définition, idéal pour les vêtements proches du corps ; le tissu rigide, adapté aux pièces devant garder leur forme sous contrainte mécanique.

Titrage vs grammage Matryx

On compare des fils de nature identique à partir de leur masse linéaire, en tex, qui compte la masse (en g) de 1000m de fil, ou décitex (dtex, masse pour 10 000m). Certaines marques communiquent aussi en deniers (den ou D), soit la masse (en g) de 9000m de fil.Pour comparer des tissus, on utilise le grammage (masse surfacique) en g/m². Le grammage dépend du titrage des fils, mais aussi de la densité de fils en chaîne et en trame.

Texte et © photos/illustrations – Kevin Saussure

octobre, 2025

type d'évènement:

Tous

Emplacement de l'événement:

Tous

Aucuns évènements